ドライバー不足は今後さらに深刻に

物流現場における人手不足は今後、さらに深刻になっていく可能性がある。倉庫内の荷役に必要な作業者は慢性的に不足しており、人件費は高まる一方だ。倉庫内作業者だけでなく、トラックドライバーも「2024年問題」によって確保が難しくなっている。

「マジックラック」を提供する住友重機械搬送システムの上中直哉主任によると、トラックドライバー不足によって、日中に入出荷が集中してしまうという難点が生まれているという。日本各地に商品を出荷しているような大型の倉庫では、大量に保管された商品をピッキング・仕分けして、トラックに積載していく必要がある。

日中に作業が集中することによって、荷待ち状態のトラックが発生してしまうという。「夜間に効率的にピッキングや荷ぞろえを完了し、翌日集荷に来たトラックにスピーディーに積載できるようにしておく必要がある」(上中氏)と話す。

荷待ちの状態も防げる

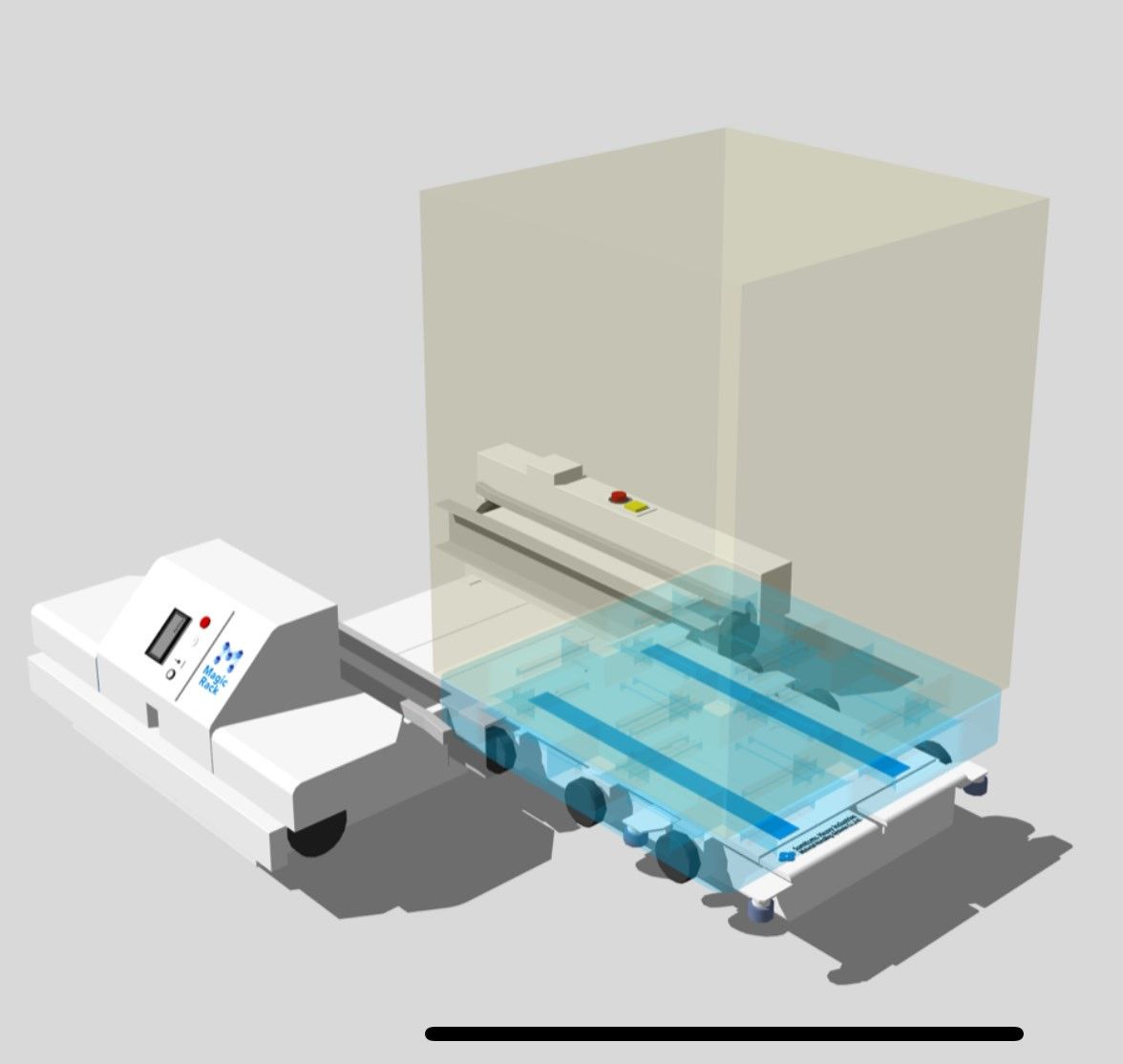

「マジックラック」は、ディープストレージ(多重配列保管)式の高密度保管を採用している。複数の荷物を、奥行き方向に隙間なく保管する方式だ。

隙間なく保管したラックの間を「マジックドーリ」と「マジックカー」の2台1組の無人搬送台車が走行し、荷物の入庫と出庫を自動で行う。周辺設備と連携し、出庫する荷物を指定場所まで自動で搬送する。

▲「マジックドーリ」と「マジックカー」

「マジックラック」と周辺設備が入庫と出庫を行うことにより、フォークリフト作業者による作業を大幅に削減できる。「マジックラック」は24時間稼働できるため、倉庫内の人員の働き方改革につなげることができるとしている。

例えば、翌日の出庫スケジュールに備えて夜間の時間帯を利用し、出庫作業を自動的に行っておくこともできるという。

トラックドライバーの残業時間に上限を設ける「2024年問題」では、トラックに荷物を積むのを待つ「荷待ち・荷役」の時間を短縮することが大きな課題として挙げられる。

昼夜を問わず入出荷準備を自動で行うことは、「荷待ち・荷役」の時間短縮につながるとしている。

大型自動化倉庫の重要な一部に

ボトルドウォーターの倉庫はこれまで、倉庫内で荷物をつり上げて運搬するスタッカークレーン方式の倉庫システムを使うのが一般的だった。「マジックラック」を使うと、スタッカークレーン方式で発生していたデッドスペースを、効率的に使えるようになるとしている。

「マジックラック」は、2024年4月に竣工したプレミアムウォーターの岐阜北方工場に導入された。パレットに数十個単位で積まれた12リットルの天然水ボトルをパレットごと倉庫に入出庫するのに活用されている。

プレミアムウォーターの倉庫では、天然水をボトルに充填し、専用の段ボールに梱包する。梱包した製品をロボットアームでパレットに積載し、AMRで「マジックラック」まで搬送する。「マジックラック」に保管した水ボトルは、数日内に仕分けされ、出荷されていくという流れだ。システムを管理する人員は常駐しているものの、工程のほとんどが自動化されている。

「マジックラック」は2024年中に、プレミアムウォーターの他に、2件の飲料系の大型倉庫で導入が決まったという。

「マジックラック」は、一般的に6~15メートル前後の高さの建屋に導入されるケースが多い。一方で、20メートルクラスの高さの建屋に導入された実績もある。新築される倉庫でも、既存の倉庫でも、どちらでも導入可能だそうだ。

「地域によっては、景観条例などの影響で、高層の倉庫を新築できないケースもある。既存の倉庫の保管効率を高めたいという理由で、『マジックラック』を検討してくれることも多い」(上中氏)という。

▲上中直哉主任

「マジックラック」の1段当たりの高さは、取扱商品のサイズによって変えられるという。

メンテナンスのしやすさと頑強な構造も、「マジックラック」の魅力の一つだ。これまで「マジックラック」を導入した倉庫では、システムの故障はほとんど報告されていないという。仮に地震などによって倉庫内で荷崩れが発生した場合でも、「マジックラック」内に人が移動できる通路があるため、すぐに修理や整備を行うことができるという。

システムは自動で稼働するため、災害などが発生して万が一荷崩れが起きたとしても、人的被害が発生しない点もメリットだとしている。